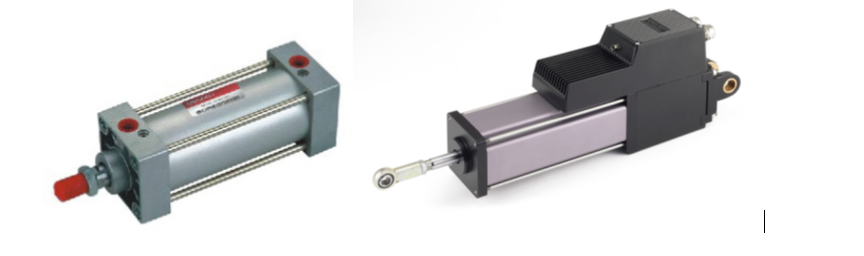

Dans des secteurs allant de la fabrication à la robotique, la quête constante d’efficacité, de précision et de durabilité a accéléré la transition des technologies, d’airs compressé et d’hydraulique traditionnelles vers des systèmes servomoteurs avancés. L’automatisation devenant de plus en plus intégrée aux lignes de production modernes, le passage aux servomoteurs offre des avantages considérables dans de nombreux aspects des opérations.

Voici un aperçu des raisons pour lesquelles les entreprises optent de plus en plus pour le remplacement des technologies fluidiques par des solutions servomoteurs :

1. Précision et contrôle améliorés

L’un des principaux avantages de la technologie servomoteur est sa précision. Contrairement aux systèmes a base de fluide qui dépendent de pressions hydrauliques ou pneumatiques pour contrôler les mouvements, les servomoteurs utilisent des signaux électriques pour un contrôle précis de la vitesse, du couple et de la position. Ce haut degré de précision est essentiel dans des secteurs comme l’automobile, l’aérospatiale et les dispositifs médicaux, où la moindre variation peut entraîner des défauts de produit ou des pannes système.

Grâce aux servomoteurs, les fabricants peuvent facilement ajuster et affiner les mouvements en temps réel, garantissant ainsi la cohérence et la précision de chaque cycle. Ce niveau de contrôle est difficile, voire impossible, à atteindre avec les systèmes fluidiques, où les variations de pression ou de température peuvent entraîner des fluctuations de performance.

2. Réduction des coûts de maintenance et d’exploitation

Les systèmes fluidiques, notamment les solutions hydrauliques et pneumatiques, nécessitent un entretien régulier pour garantir leur bon fonctionnement. Les fuites, la contamination et l’usure des joints et des composants sont des problèmes courants qui peuvent entraîner des temps d’arrêt coûteux. De plus, le fluide hydraulique doit souvent être remplacé et éliminé, ce qui peut être coûteux et dangereux pour l’environnement.

En revanche, les servomoteurs sont des composants électriques à semi-conducteurs qui nécessitent généralement beaucoup moins d’entretien. Ils comportent moins de pièces mobiles et leur fiabilité est bien supérieure à celle des systèmes fluidiques. L’absence de fluide élimine également les risques liés aux fuites et à la contamination. La longue durée de vie et le faible besoin de maintenance des servomoteurs permettent aux entreprises de réduire leurs coûts d’exploitation au fil du temps.

3. Efficacité énergétique accrue

L’efficacité énergétique est un facteur crucial pour les entreprises qui cherchent à réduire leurs coûts d’exploitation et à atteindre leurs objectifs de développement durable. Les systèmes fluidiques, notamment les systèmes hydrauliques, gaspillent souvent de l’énergie par dissipation thermique et pertes de pression. En revanche, les servomoteurs sont beaucoup plus économes en énergie.

Les servomoteurs ajustent leur consommation énergétique en fonction des besoins spécifiques de l’opération, ne consommant que la quantité d’énergie nécessaire. Ce fonctionnement à vitesse variable est bien plus efficace que les systèmes fluidiques, qui nécessitent généralement un apport constant d’énergie pour maintenir les niveaux de pression, même lorsque la pleine puissance n’est pas nécessaire.

De plus, la consommation énergétique des servomoteurs est directement liée à la charge de travail qu’ils exécutent, offrant un niveau d’efficacité que les systèmes fluidiques ne peuvent égaler. Cela permet aux entreprises de réduire leurs factures d’énergie tout en minimisant leur empreinte carbone.

4. Temps de réponse et vitesse améliorés

Les servomoteurs excellent dans les applications nécessitant des mouvements dynamiques à grande vitesse. Les systèmes fluidiques sont intrinsèquement plus lents, car ils dépendent de la compression et de la libération d’air ou du mouvement de liquide pour générer de la force. Ce processus prend du temps, surtout lorsqu’un réglage précis est nécessaire.

En revanche, les servomoteurs peuvent réaliser des mouvements rapides et précis presque instantanément. Cette vitesse accrue est particulièrement avantageuse dans les secteurs où la mise sur le marché est cruciale. Qu’il s’agisse de robotique, d’emballage ou d’usinage CNC, la possibilité d’effectuer des ajustements plus rapides permet aux entreprises d’atteindre un rendement et une productivité accrus, réduisant ainsi les délais et améliorant la compétitivité.

5. Conception compacte et polyvalente

Un autre avantage clé des servomoteurs par rapport aux systèmes fluidiques est leur compacité. Les systèmes hydrauliques et pneumatiques nécessitent souvent des pompes, des flexibles, des vannes et des réservoirs volumineux, qui occupent un espace considérable. Ces systèmes peuvent être encombrants et difficiles à intégrer dans des environnements plus petits ou plus restreints.

Les servomoteurs, en comparaison, sont plus compacts et s’intègrent facilement à une grande variété de conceptions de machines. Ils offrent également une plus grande flexibilité, permettant aux fabricants de concevoir des systèmes plus complexes et compacts sans sacrifier les performances. Cette polyvalence peut conduire à des innovations dans la conception des produits et à une utilisation plus efficace de l’espace disponible.

6. Respectueux de l’environnement

Les systèmes fluidiques, en particulier ceux utilisant de l’huile hydraulique, peuvent présenter des risques environnementaux en cas de fuites ou de déversements. L’élimination des fluides usagés représente également un défi, car ils peuvent contenir des produits chimiques nocifs qui doivent être gérés avec soin.

En revanche, les servomoteurs sont généralement exempts de fluides dangereux, ce qui en fait des produits plus respectueux de l’environnement.

Contactez-nous pour une rencontre avec nos spécialistes info@prosynergic.com